在生物制药领域,超滤系统作为关键的纯化单元,其清洗的有效性直接关系到了产品的质量、设备可靠性以及工艺合规性(EMA规定批次间清洗验证需达到3个连续成功批次)。然而,在实际生产过程中,我们常常会遇到一些棘手的问题:QC检测发现微生物限度超标,内窥镜检查显示管路存在锈蚀等等。这些问题的背后,往往指向一个核心问题——超滤系统的清洗是否真正达到了预期效果?而更深层次的思考是:设备的清洗流程是否足够科学,能够从根本上避免这些潜在风险?

污染通常残留藏在你看不见的地方

超滤系统中容易藏污纳垢的地方主要集中在管路连接处、阀门附近、泵腔以及设备内部的复杂结构区域。这些部位由于流速较低或设计不合理,往往成为细菌滋生和污染物残留的“温床”。特别是在清洗过程中,如果未能达到足够的湍流条件(如流速≥5 inch/s),就可能导致清洁死角的形成,最终引发批次污染或设备锈蚀问题。

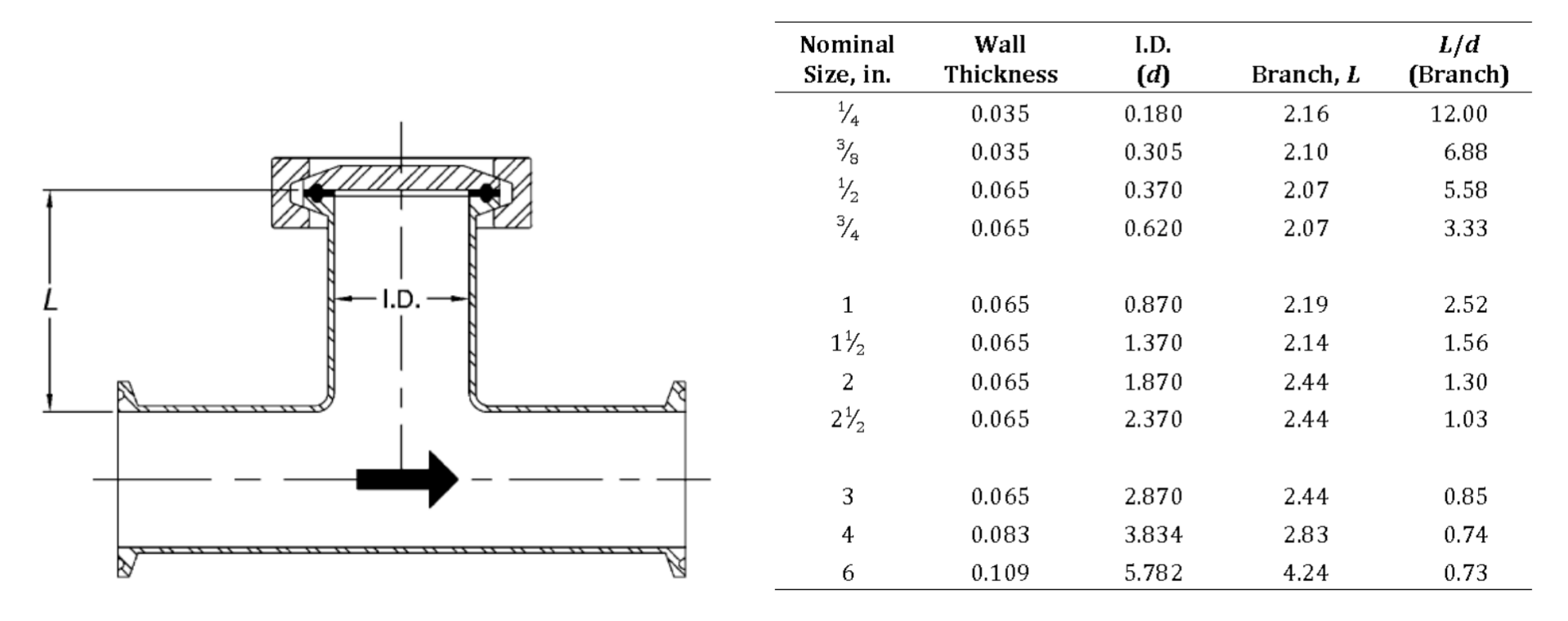

在系统设计方面,ISPE(国际制药工程协会)对制药设备的设计提出了相关标准,建议采用3D设计标准,从而确保系统的每一部分都能够得到有效的清洗。L/d的值越小,污染残留的风险越小。

点击查看大图

图1.不同尺寸三通的L/d推荐值

在线清洗三大法器:

温度×流速×浓度的博弈方程

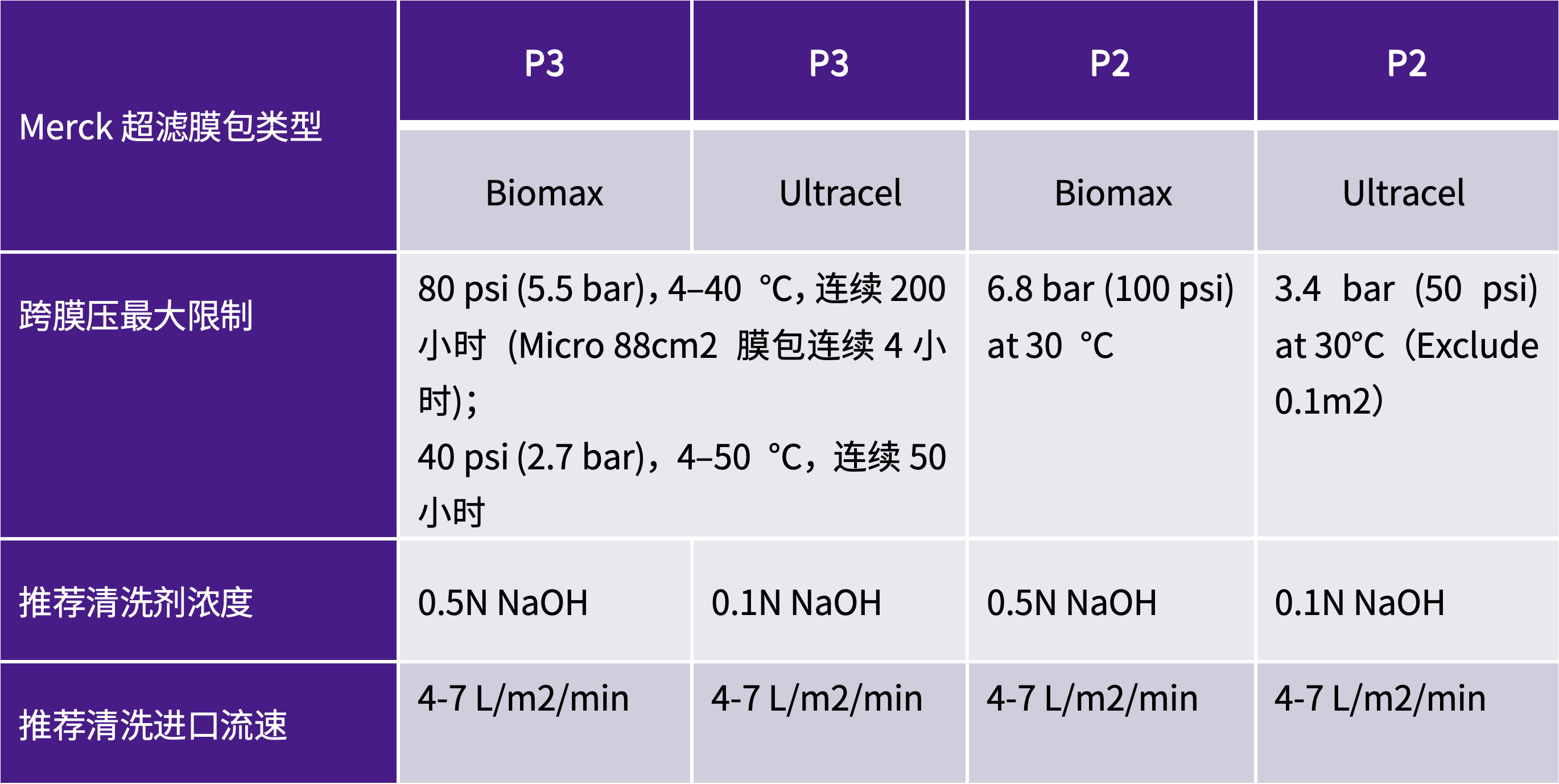

超滤系统的清洗涉及多个影响因素,包括清洗温度、清洗剂的浓度以及进口流速等。这些因素会直接影响清洗的效果,因此需要根据实际情况进行优化。

清洗温度:通常,较高的温度和足够的清洗时间有助于加速清洗过程,提高清洁效率。但也需要注意,过高的温度可能会对膜包造成损伤,因此要根据膜包的材质和耐受性调整温度和时间。

清洗剂的浓度:清洗剂的浓度直接关系到清洗效果。一般情况下,碱性清洗剂是最常见的选择,因为它能够有效去除有机物和蛋白质残留。但浓度过高或过低都会影响清洗效果,因此需要根据具体情况选择合适的浓度。

进口流速:清洗时流速也起到至关重要的作用。过低的流速可能导致清洗不彻底,而过高的流速则可能损害膜包。因此,选择合适的流速是确保清洗质量的关键。

表1.P2/P3膜包清洗参数推荐

别再靠肉眼判断!量化标准很关键

清洗的最终目标是确保系统尽可能的去除残留物,符合质量标准。常见的清洗终点判断方法包括但不限于:

TOC(总有机碳)检测:用于衡量清洗后的有机物残留。

PH值与电导率:可以用来检测是否有残余的酸碱物质或离子污染。

微生物限度检测:确保清洗后的系统不含有微生物,避免二次污染。

企业应根据所生产产品的特性及生产频次等因素,经过充分研究后制定出符合实际生产情况的可量化标准,以确保清洗过程的科学性和有效性。

表2.P2/P3 淋洗水量化标准参考

水通量恢复率<80%?

3个预警信号触发强化清洗

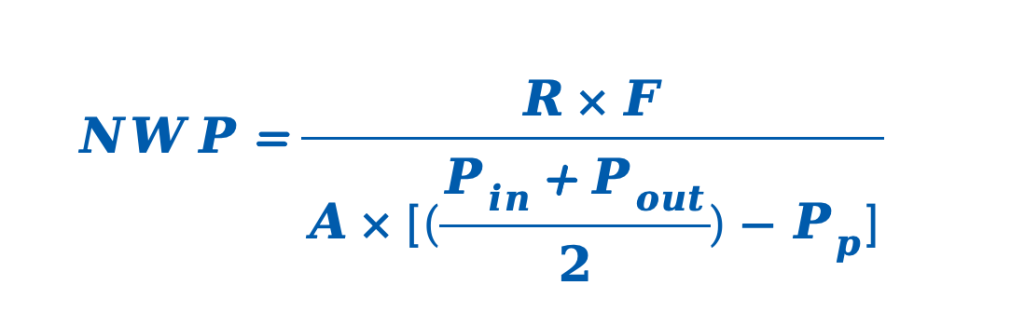

通过监测超滤膜包的水通量恢复情况,我们可以间接评估清洗方法的合理性与有效性。水通量的计算公式如下:

在首次使用时,需充分润湿膜包,然后测试并记录第一次水通量的值,以此作为日后的比较基准。通常,我们用第n次的NWP值与第n-1次的NWP值进行比较,如果比值大于80%,则可以初步判定膜包的清洗合格;若小于80%,则需进一步分析可能的原因。

水通量异常的原因主要有以下三点:1. 膜包未充分润湿;2. 气泡干扰;3. 膜包的完整性是否合格。如果排除了以上操作及膜包本身的因素,便需对清洗方法进行优化,必要时可考虑更换清洗剂或延长清洗时间,以加强清洗效果。

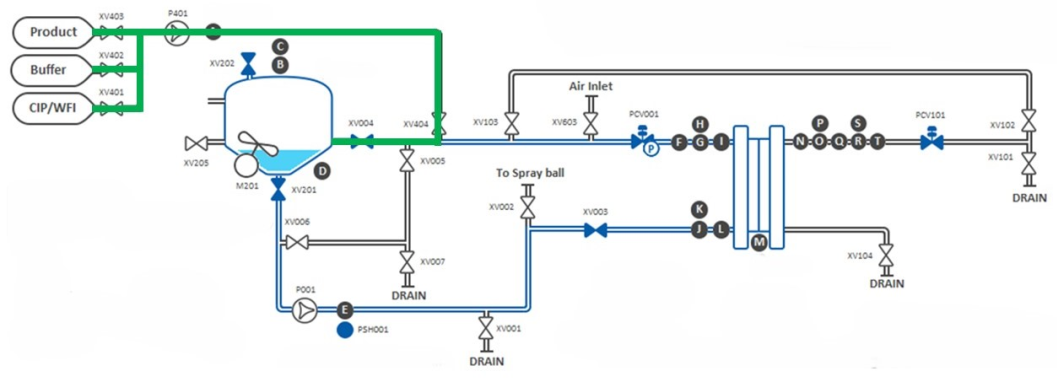

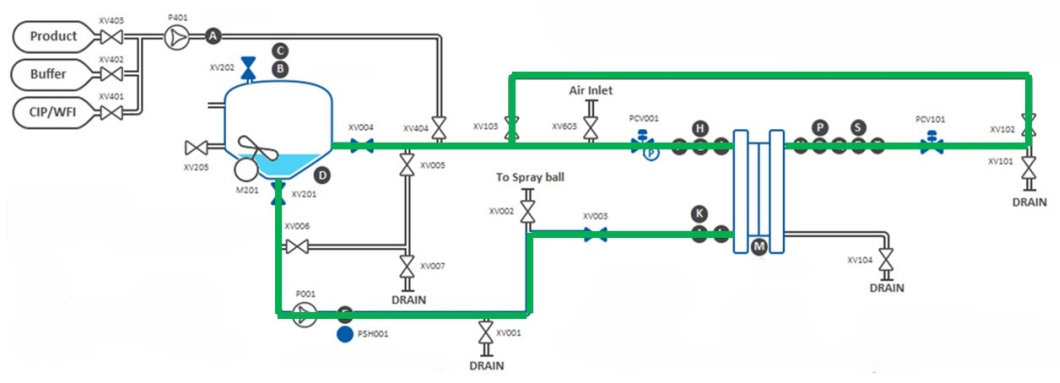

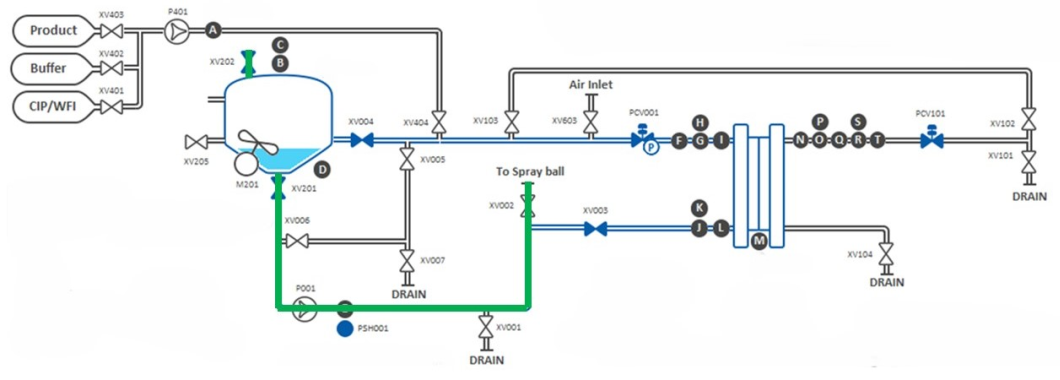

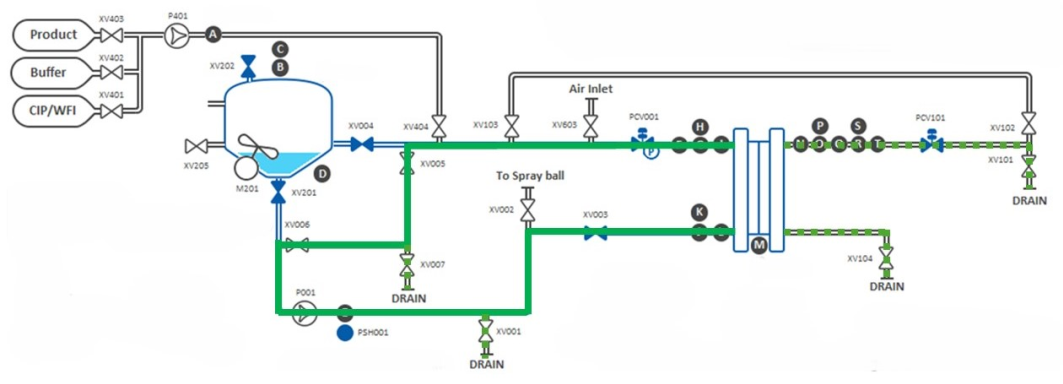

超滤系统清洗常用loop

在清洗超滤系统时,通常需要切换不同的流路,以确保系统内部的所有管道和组件都能得到彻底清洗。以下流路涵盖了清洗过程中需要清洁的所有关键loop:

1.进口清洗

2.全循环清洗

3.喷琉球洗罐

4.支路的清洗

在开发系统清洗方法时,必须确保涵盖并清洗上述所有流路。每种流路的清洗时间应根据所使用试剂的特性进行相应调整,并进行清洁验证,以确保清洗效果达到预期标准。

最后敲黑板划重点

1. 流速至关重要:不要过度担心泵会出现故障,流速达标是清洗的必要条件。管路内的流速最好达到1.5 m/s以上,而夹具进口的流速则需满足膜包清洗的具体要求。

2. 选择合适的清洗剂:氢氧化钠(NaOH)是目前最常用的清洗剂,但在使用时需特别注意其浓度,以确保清洗效果。

3. 判断标准需进行验证:在制定清洗标准后,必须依赖实际数据进行验证,以确保这些标准能够真实反映实际情况。

4. 定期加强清洗:对于使用频率较高且存在生物膜形成风险的设备,务必制定定期的强化清洗方案。如有必要,还可以考虑进行酸洗和钝化处理,以确保设备的清洁和安全运行。

参考文献

1. ASME BPE-2019

2. Pellicon 2 Filters Installation and User Guide_MK_UG2996EN_202110

3.Pellicon 3 Installation and User Guide_MK_AN1065EN00_202110